Sztywność papieru – dlaczego jest istotna?

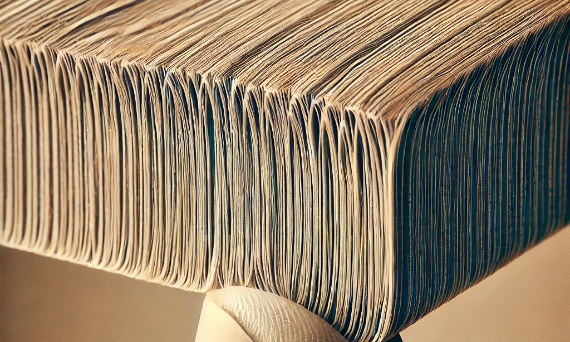

Papier, jako materiał wykorzystywany w szerokim spektrum zastosowań, musi spełniać określone wymagania dotyczące jego właściwości. Jednym z ważnych parametrów, który ma bezpośredni wpływ na jego użyteczność, jest sztywność. W większości przypadków od papieru oczekuje się jak najmniejszej sztywności, co pozwala na łatwiejsze przetwarzanie i drukowanie. Istnieją jednak wyjątki, zwłaszcza w przypadku tektur wielowarstwowych, takich jak kartony pudełkowe, gdzie sztywność odgrywa kluczową rolę. Dlaczego sztywność papieru ma takie znaczenie i jak jej zmienność może wpłynąć na proces drukarski? Przyjrzyjmy się bliżej tej kwestii.

Sztywność papieru – podstawowe pojęcia

Sztywność papieru to zdolność materiału do opierania się zginaniu. Jest to parametr, który zależy od kilku czynników, w tym od grubości papieru, jego struktury oraz rodzaju włókien użytych do produkcji. Im wyższa sztywność, tym trudniej papier zgiąć, co ma znaczenie w niektórych zastosowaniach, takich jak produkcja opakowań, gdzie kartony muszą być na tyle sztywne, aby mogły wytrzymać obciążenie i ochronić zawartość.

Sztywność papieru jest ściśle związana z kierunkiem jego wytwarzania, czyli z tzw. kierunkiem włókien, który powstaje podczas procesu produkcji w maszynie papierniczej. Papier posiada różne właściwości wzdłuż i w poprzek tego kierunku, co może wpływać na jego zachowanie w dalszych procesach przetwórczych, takich jak drukowanie, cięcie czy składanie.

Znaczenie sztywności w produkcji opakowań

Jednym z wyjątków, gdzie wymaga się wysokiej sztywności papieru, są tektury wielowarstwowe, a zwłaszcza kartony używane do produkcji opakowań. Sztywność tych materiałów jest kluczowym parametrem, który gwarantuje, że opakowanie będzie wystarczająco wytrzymałe, aby chronić produkt przed uszkodzeniem podczas transportu czy magazynowania. W przypadku opakowań, takich jak pudełka kartonowe, zbyt miękki materiał mógłby ulec łatwemu odkształceniu, co wpłynęłoby na bezpieczeństwo produktów. Dlatego sztywność w tym przypadku odgrywa istotną rolę zarówno z punktu widzenia funkcjonalności, jak i estetyki opakowania.

Z kolei w druku na bardziej standardowych papierach, takich jak papier gazetowy, do ulotek czy broszur, zbyt wysoka sztywność mogłaby utrudniać proces produkcji i obróbki. Dlatego oczekuje się, że papier używany do tych celów będzie miał niższą sztywność, co ułatwia jego przewijanie, cięcie i zadrukowanie.

Kierunek wytwarzania a sztywność papieru

Sztywność papieru nie jest jednakowa w każdym kierunku. Papier ma wyraźnie wyższą sztywność w kierunku, w którym został wytworzony, czyli wzdłuż włókien. Wzdłuż tego kierunku włókna są ułożone równolegle, co zwiększa odporność papieru na zginanie. W kierunku prostopadłym, gdzie włókna są mniej uporządkowane, papier wykazuje mniejszą sztywność, co czyni go bardziej podatnym na zginanie i deformację.

Ta różnica może mieć istotne znaczenie podczas drukowania i dalszej obróbki papieru. Jeżeli w jednej partii papieru występują znaczne różnice w sztywności w zależności od kierunku wytwarzania, mogą pojawić się problemy podczas procesu drukowania. Papier może się marszczyć, nieprzewidywalnie składać lub mieć trudności z równomiernym podawaniem przez maszyny drukarskie, co z kolei może wpłynąć na jakość druku oraz efektywność produkcji.

Problemy wynikające z różnic w sztywności

Jedną z najważniejszych kwestii, która pojawia się w kontekście sztywności papieru, są potencjalne trudności związane z różnicami w tym parametrze w obrębie jednej partii materiału. Niejednorodna sztywność może prowadzić do wielu problemów w trakcie drukowania, zwłaszcza gdy papier ma być używany na dużą skalę lub w produkcjach wymagających precyzji.

- Marszczenie się papieru: Gdy papier o różnej sztywności trafia do maszyny drukarskiej, może dojść do jego nierównomiernego podawania, co skutkuje marszczeniem arkusza. Marszczenie to wpływa negatywnie na jakość wydruku, ponieważ tusz lub farba nie rozprowadzają się równomiernie na powierzchni papieru.

- Nierównomierne składanie: Sztywność ma również znaczenie podczas składania papieru. Papier o wyższej sztywności trudniej składać, co może prowadzić do problemów z precyzyjnym zgięciem materiału, szczególnie w przypadku produkcji broszur czy książek. Z kolei papier zbyt miękki może nie utrzymywać właściwego kształtu po złożeniu.

- Zacięcia maszyn drukarskich: W przypadku, gdy różnice w sztywności są znaczne, maszyny drukarskie mogą mieć trudności z prawidłowym pobieraniem arkuszy. Może to prowadzić do zacięć, co spowalnia produkcję i generuje dodatkowe koszty związane z przerwami w pracy maszyn.

- Zniekształcenia w druku: Nieprawidłowa sztywność papieru może także wpłynąć na zniekształcenia samego wydruku. Arkusze o zbyt dużej sztywności mogą nie dostosować się odpowiednio do wałków drukujących, co prowadzi do błędów w odwzorowaniu obrazów i tekstu.

Jak unikać problemów związanych ze sztywnością papieru?

Aby uniknąć problemów wynikających z różnic w sztywności papieru, należy przede wszystkim dokładnie kontrolować jakość surowca. Odpowiednie testowanie partii papieru przed rozpoczęciem drukowania może pomóc w wykryciu ewentualnych niejednorodności, co pozwoli na wcześniejsze dostosowanie procesu produkcji.

Ponadto, warto zwracać uwagę na sposób, w jaki papier jest układany w maszynach drukarskich. Prawidłowe ustawienie kierunku włókien względem urządzeń może znacząco zmniejszyć ryzyko problemów technicznych i zapewnić płynność produkcji.

Podsumowanie

Sztywność papieru, choć często pomijana na etapie projektowania, ma kluczowe znaczenie dla jakości druku i wydajności procesów produkcyjnych. Wybór odpowiedniego poziomu sztywności zależy od specyfiki projektu – w przypadku opakowań potrzebna jest wysoka sztywność, natomiast w druku standardowym preferuje się niższą, co ułatwia przetwarzanie. Różnice w sztywności papieru mogą prowadzić do problemów technicznych, takich jak marszczenie się papieru, zacięcia maszyn czy zniekształcenia wydruków. Dlatego tak ważna jest kontrola jakości i prawidłowe ustawienie kierunku włókien w procesie drukowania.

![[{[item.product.name]}]]([{[item.product.photo.url]}] 125w)